Professione fresatore: chi è, cosa fa, quanto guadagna

Il mondo della manifattura industriale ha vissuto un lungo periodo di rigogliosità e possibilità di impiego, arenatesi con la crisi del 2008. Per rimanere nel mondo del lavoro è stato indispensabile, per gli operatori, imparare nuove mansioni e nuove tecniche, con una connotazione tecnica e tecnologica sempre più predominante.

Una delle figure che è sopravvissuta alla meccanizzazione del lavoro e alla crisi economica è quella del fresatore, sebbene il suo lavoro sia cambiato tanto quello dei colleghi nel corso del tempo.

In questa guida parleremo di tutte le peculiarità di questo impiego. Ci chiederemo chi è il fresatore? Quali sono le sue mansioni quotidiane? In che modo la tecnologia si è insinuata nella sua giornata tipo? Quali capacità deve padroneggiare? Come si diventa fresatori? Quali sono le possibilità di crescita professionale e i guadagni da aspettarsi, in Italia e all’estero?

Iniziamo subito, per dare utili informazioni a chi si sta avvicinando al mondo del lavoro proprio adesso o a chi è intenzionato ad acquisire nuove capacità per restare competitivo e scrupoloso nel mondo del lavoro industriale e manifatturiero!

Tabella dei contenuti

Chi è e cosa fa il fresatore

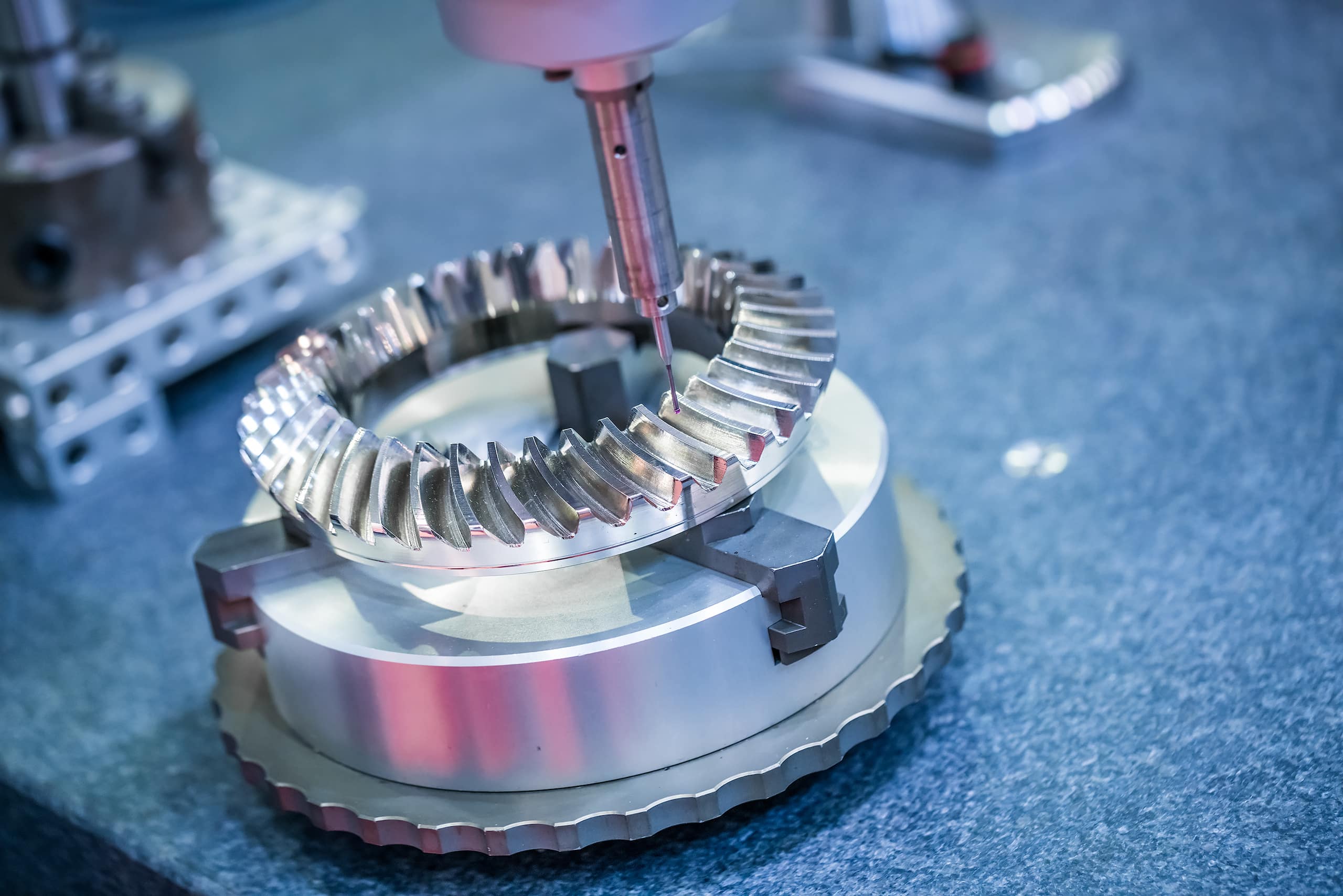

Il fresatore è un operaio specializzato che si occupa dell’uso della fresa, uno strumento necessario per scanalare, assottigliare, limare un materiale e per asportarne parti che non siano di forma rotonda o circolare.

I due settori produttivi in cui è più facile aver bisogno di un fresatore sono la carpenteria metallica e la falegnameria, ma non mancano offerte anche per il settore delle plastiche e dei bio-materiali solidi.

Le mansioni tipiche

Cerchiamo di analizzare il lavoro del fresatore a partire dalle mansioni tipiche che deve svolgere nel corso del proprio turno di lavoro.

La prima è l’analisi degli schizzi e dei bozzetti del progetto. Ogni componente che dovrà lavorare ha uno specifico materiale da prediligere, una forma precisa, delle misure rigorose da rispettare perché nella fase di assemblaggio tutte le parti si incastrino e si saldino in modo perfetto.

Per verificare che il progetto sia realizzabile è necessario fare delle prove: i cosiddetti campioni, cioè degli elementi di forma sempre più simile a quella definitiva, che vengono di volta in volta valutati nel complesso dell’architettura della struttura.

Scelto in via definitiva modello, materiale, forma e dimensione si predispone la fresa, in base alla pressione che lo strumento deve esercitare, al materiale da lavorare, alle lavorazioni da eseguire sul pezzo. Il fresatore si occupa esclusivamente della propria macchina, perché il processo va seguito in tutte le fasi con attenzione e rigore.

L’unica deroga a questo principio viene fatta per le mansioni CNC, cioè a controllo numerico, di cui parleremo tra poco.

Dopo che il pezzo è stato lavorato deve essere controllato e verificato, prima di passare al successivo step di lavorazione.

Il lavoro CNC

La tecnologia viene in aiuto anche dei fresatori che siano esperti di compiti CNC, cioè con macchine a controllo numerico.

Una macchina a controllo numerico è un utensile robotico, che può essere programmato con un computer per svolgere sempre la stessa mansione, nello stesso tempo e con gli stessi risultati. I motivi per cui le tecniche CNC sono sempre più usate (ed è un grande punto a vantaggio dei nuovi operatori) sono:

- Il costo più ridotto: un CNC può controllare decine di macchine utensili alla volta, e un solo operatore può coordinare le loro attività da una sola postazione.

- L’errore umano è un rischio arginato: se la macchina è ben tarata tutti i pezzi usciranno dalla produzione molto simili tra loro e identici al progetto originale, bypassando il rischio che un errore non venga notato e finisca per intaccare la linea produttiva.

- La versatilità: tarando correttamente lo strumento è possibile usare la stessa macchina utensile per decine di materiali, con forme, dimensioni, consistenze, durezze diverse, riducendo la necessità di acquistare più macchinari ingombranti e costosi.

- La velocità: la macchina lavora in modo più preciso su una grande quantità di pezzi alla volta. Nello stesso turno, a parità di tempo, produce decine di volte più di un fresatore manuale (che pure è una figura altamente specializzata, ma che di solito si occupa di finiture più piccole, di decorazioni estetiche oppure di piccolissime quantità di oggetti)

Caratteristiche e capacità di un fresatore

Come sempre, uno dei paragrafi più utili dei nostri articoli è quello dedicato alle capacità e alle caratteristiche di un fresatore esperto e competente: poterle leggere riassunte è d’aiuto per focalizzare il proprio studio sui settori in cui si è più carenti.

Le dividiamo sempre in due categorie.

La prima è quella delle competenze tecniche, specifiche e “dure”, cioè che si imparano nelle scuole e nei corsi di formazione, oltre che con l’esperienza in officina.

La seconda è quella delle competenze interpersonali e “morbide”, che si affinano con l’esperienza ma che possono derivare anche da altri ambiti della vita privata, come la famiglia. Non si tratta di capacità manuali o tecniche, ma di buone predisposizioni di comportamento sul lavoro.

Competenze specifiche e tecniche

Le più importanti competenze tecniche per un fresatore sono:

- Capacità di interpretazione del disegno meccanico

- Capacità di utilizzare, pulire e manutenere propriamente la propria strumentazione

- Conoscenza approfondita delle tecniche di produzione meccanica-industriale

I tecnici CNC dovranno associare anche:

- Conoscenza precisa dei linguaggi, della programmazione e del settaggio delle macchine

- Capacità di fare piccoli lavori di manutenzione e pulizia sulle macchine

- Migliore competenza nel disegno tecnico, in particolare nella sua lettura

Si aggiungono a queste competenze la tenuta del fisico, per via della fatica del lavoro in piedi per molte ore, e la disponibilità a lavorare su turni (in alcune aziende a ciclo continuo, anche notturni).

Se l’officina è di precisione e di piccole dimensioni raramente si viene molto disturbati nella propria giornata di lavoro da fattori ambientali sgradevoli. Se invece l’officina è ampia sarà anche probabilmente rumorosa, calda e polverosa.

Competenze interpersonali

Il fresatore è una figura che raramente può intercambiarsi con altri professionisti. I fondamenti della sua mansione sono la ripetitività e la precisione. Il lavoro di fresatore è minuto, specifico, accurato, e spesso ripetuto per migliaia di pezzi al giorno sullo stesso materiale, nella stessa foggia e dimensione.

Questo tipo di mansione non deve ovviamente affaticare la persona, che dovrebbe essere naturalmente portata per questo tipo di impiego.

Non capita di rado, invece, di doversi coordinare con altri colleghi e reparti e di dover riferire del proprio lavoro ai propri superiori: un atteggiamento positivo e comunicativo è sempre ben visto e desiderato dalle aziende, perché crea in officina un clima in cui le comunicazioni sono chiare e l’approccio al lavoro tranquillo e stimolante.

Come diventare fresatori

Vediamo ora qual è il percorso di studi migliore da affrontare per diventare fresatori. La prima caratteristica di questo percorso è la sua versatilità: è altamente probabile che le macchine a controllo numerico diventeranno sempre più utilizzate in manifattura, e imparare il loro uso è imprescindibile.

La miglior scuola superiore da scegliere è un istituto tecnico ad indirizzo meccanico, che fornisce non solo le prime competenze strettamente tecniche, ma strumenti di posizionamento sul mercato del lavoro importanti al di là della mansione (come la padronanza di una lingua straniera).

In seguite le strade sono diverse:

- Corsi di formazione per fresatori: da scegliere se si intende lavorare in modo artigianale oppure su piccole quantità di materiali.

- Corsi per elettromeccanica di precisione: uno dei settori in cui i fresatori sono richiesti.

- Linguaggi di programmazione per macchine CNC, indubbiamente i più versatili perché insegnano sia principi tecnici di base, sia uso e regolazione delle macchine automatiche. Inoltre, i tecnici CNC devono avere almeno rudimenti di interpretazione del disegno meccanico: un’altra materia che viene insegnata durante questi corsi professionalizzanti.

In tutti deve essere presente almeno un modulo di sicurezza sul lavoro. I corsi sono di solito offerti da enti locali come Comuni e Regioni, o da scuole di avviamento professionale private.

La formazione sul campo è una delle parti ancora oggi più fondamentali della formazione professionale. Non vanno calcolate esperienze di apprendistato inferiori ai 3/6 anni, a seconda del livello di competenze tecnico-meccanica di partenza.

Considerando che tecniche e strumentazioni a disposizione dei tecnici CNC cambiano molto frequentemente è necessario che si svolgano anche corsi di aggiornamento frequenti, per rimanere informati sulle ultime novità e sui ritrovati più utili per la propria professione.

Carriera e guadagni di un fresatore

Passiamo ora a parlare delle prospettive di carriera e dei possibili guadagni di un fresatore, mettendo a confronto diverse situazioni.

Le prospettive di crescita “verticale” dal proprio ruolo di operatore fresatore sono:

- La specializzazione nelle macchine CNC, nel loro uso oppure, per chi ha il pallino dell’informatica, nella loro programmazione

- La specializzazione in macchine polifunzionali, che associano alla fresa altri utensili e strumenti

- Il passaggio da operatori semplici a quadri, fino a responsabili di reparto con gli ultimi anni di carriera

- La specializzazione nell’istruzione dei junior, se si ha la passione per l’insegnamento, molta capacità comunicativa e pazienza

Va tenuta anche in considerazione l’ipotesi di aprire una propria attività di fresatura, o una propria piccola officina meccanica, come liberi professionisti. Per avviarsi a questa carriera sarà indispensabile aver acquisito tutte le nozioni del mestiere, dimostrare molta abilità nel coordinare il proprio lavoro in autonomia e di delegare le mansioni ai sottoposti e avere un giro stabile di clientela con cui lavorare in modo fisso, per assicurare introiti sufficienti alla società. Si tratta ovviamente di un impiego molto meglio retribuito e più stimolante, ma che comporta anche molte più responsabilità e più stress psicologico.

I guadagni, in Italia e all’estero

Le aziende riportano mediamente grosse difficoltà a trovare fresatori competenti, a tutti i livelli di preparazione (dai junior agli esperti). Il motivo è che questo lavoro può essere scoraggiante, specie nei primi anni di impiego, per via della sua ripetitività, dell’apparente facilità e della necessità di acquisire molte competenze in poco tempo.

Per un fresatore tradizionale è possibile aspettarsi uno stipendio medio compreso tra i 1400 e i 1500 euro, a metà carriera (4-9 anni di attività). Per un fresatore specializzato in macchine CNC è possibile salire anche sopra i 1500 euro al mese, indicativamente tra 1500 e 1600.

Tutto cambia nel caso dei junior invece, e dei responsabili di reparto. Se per i primi tre anni di carriera è difficile superare gli 800/1000 euro al mese, a fine carriera è possibile guadagnarne piuttosto agilmente anche 2500/2600, specie se si integra il proprio lavoro con la formazione di nuovo personale o si acquisiscono competenze più specifiche nel campo CNC.

All’estero la situazione è invece molto differente. Alcuni paesi in Europa offrono possibilità di impiego estremamente ben retribuite. In Germania lo stipendio medio per un fresatore tradizionale è superiore a 1900 euro, mentre in Svizzera non è raro che le offerte di metà carriera sforino anche i 4000 euro al mese.

La situazione è ancor più rosea per chi dispone o è disposto ad avere competenze CNC avanzate, sia di utilizzo delle macchine che di programmazione: sullo stipendio è possibile vedere un ricarico del 30/40% rispetto ai colleghi parigrado.

Anche il mondo anglosassone rivela buone possibilità, sia vicino all’Italia, nel Regno Unito, che oltreoceano (Stati Uniti, Canada, Australia, Nuova Zelanda). Per avvicinarsi a questi mondi è decisamente utile partire con:

- Buone conoscenze della mansione dal punto di vista tecnico

- Buone conoscenze della lingua parlata nel paese, inglese o francese per il Québec

- Tutta la documentazione relativa alla richiesta del visto già pronta, in base agli accordi internazionali presi dall’Italia con quei paesi. Per alcuni di essi è possibile ottenere condizioni di soggiorno migliori se si dimostra di avere già un impiego nel paese, per esempio facendo colloqui e firmando un contratto nelle settimane precedenti alla partenza. A quel punto sarà il datore di lavoro ad offrirsi, generalmente, come “sponsor” per certificare l’affidabilità della persona e la regolarità della sua posizione professionale nel paese di arrivo.

lascia un commento